فرآیندهای تصفیه پساب با هدف کاهش آلودگیهای زیست محیطی و بهبود ایمنی بر اثر دفع یا بازیافت آلاینده ها انجام میشوند. در میان تکنیکهای مختلف، روشهای فیزیکی به دلیل اهمیت خاصی که در جداسازی آلایندهها بر اساس خواص فیزیکی نظیر اندازه ذرات، چگالی یا انحلالپذیری دارند، از جایگاه ویژهای برخوردارند. در این مقاله، روشهای کلیدی تصفیه فیزیکی از جمله فیلتراسیون (Filtration)، تهنشینی (Sedimentation)، سانتریفیوژ (Centrifugation)، شناورسازی (Flotation)، جذب سطحی (Adsorption) و سامانه های غشایی (Membrane Technologies) به همراه مواد اولیه مورد استفاده در این فرآیند ها، نحوه عملکرد، شاخصهای عملکردی، محدودههای قابل قبول این شاخصها، و مزایا و معایب هر یک بررسی شدهاند. شناسایی و تعیین دقیق زمان تکمیل فرآیند تصفیه به کمک ارزیابی و بررسی شاخص های یاد شده، بهرهوری و کارایی عملیاتی را تضمین میکند.

روشهای کلیدی تصفیه فیزیکی:

1- فیلتراسیون (Filtration)

- مواد مورد استفاده

در فرآیند فیلتراسیون از سامانه متخلخل مانند شن، ماسه، فیلترهای پارچهای یا مواد خاصی مثل کربن فعال (Activated Carbon)، سرامیک یا غشاهای پلیمری (Polymeric Membranes) استفاده میشود.

- فرآیند فیلتراسیون

یک واحد فیلتراسیون معمولاً شامل یک سامانه فیلتر (مانند شن یا غشا) است که در یک مخزن یا واحد فیلتراسیون قرار دارد. جریان پساب خروجی از مخازن فرآیند های آماده سازی و رنگ از طریق این فیلتر ها به واسطه نیروی جاذبه یا فشار عبور داده میشود و ذرات جامد آلاینده با توجه به سایز فیلتر از جریان اصلی جدا می شود. بسته به نوع فیلتر، شستشوی معکوس دورهای یا تعویض فیلتر برای حفظ کارایی ضروری است.

- شاخصهای تکمیل فرآیند

- کدورت (Turbidity):

محدوده قابل قبول: کمتر از 1 NTU(واحد نفلومتریک کدورتسنجی)

- تغییرات فشار جریان پساب:

افزایش 0.1 تا 0.3 بار (1.5 تا 4.3 PSI) معمولاً نشاندهنده گرفتگی فیلتر است.

- شفافیت بصری (Visual Clarity):

پساب باید به صورت بصری شفاف باشد.

2- تهنشینی (Sedimentation)

- مواد مورد استفاده

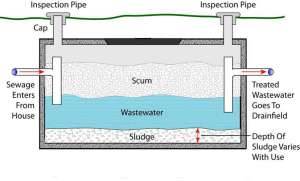

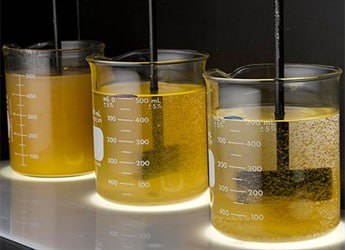

فرآیندهای تهنشینی عمدتاً به نیروی جاذبه وابستهاند و به مخازن بزرگ ساختهشده از موادی مانند بتن، فولاد یا پلاستیک نیاز دارند. در برخی موارد، منعقدکنندهها (Coagulants) مانند آلومینیوم سولفات یا نمکهای آهن، یا لختهسازها (Flocculants) مانند پلیمرها برای تقویت تهنشینی ذرات ریز افزوده میشوند.

- فرآیند فیلتراسیون

مخازن این فرآیند که به آنها کلاریفایر (Clarifier) یا مخازن تهنشینی نیز گفته میشود، به نحوی طراحی می شوند که جریان پساب را آهسته کرده و زمان کافی برای تهنشینی ذرات سنگین فراهم کنند. با گذشت زمان، ذرات سنگینتر به صورت لجن در پایین مخزن تهنشین میشوند و مایع شفاف در بالا از مخزن اصلی خارج شده و برای تصفیههای بعدی ارسال میشود. لجن بهطور دورهای خارج و تصفیه یا دفع میشود. در مواردی که از منعقدکنندهها یا لختهسازها استفاده میشود، تجهیزات دوزینگ (Dosing Equipment)، مواد شیمیایی منعقد کننده را قبل از ورود پساب به مخزن ته نشینی اضافه میکنند. ..

- شاخصهای تکمیل فرآیند

- شاخص حجم لجن (Sludge Volume Index – SVI):

محدوده قابل قبول: 50 تا 150 میلیلیتر بر گرم برای تصفیه پساب.

- سرعت تهنشینی (Settling Velocity):

محدوده قابل قبول: معمولاً 1 تا 5 متر بر ساعت، بسته به اندازه ذرات.

- شفافیت پساب (Effluent Clarity):

شفافیت بصری مایع بالای مخزن اصلی

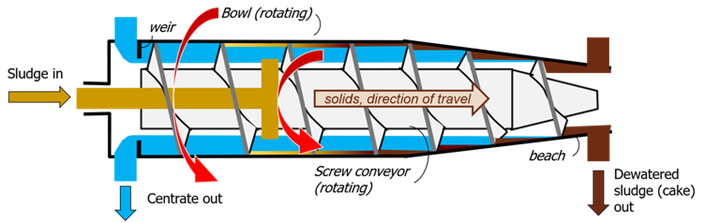

3- سانتریفیوژ (Centrifugation)

- مواد مورد استفاده

سانتریفیوژ از درامهای چرخان (Rotating Drums) یا کاسههایی از جنس فولاد ضدزنگ یا سایر مواد مقاوم که میتوانند نیروهای چرخشی بالا را تحمل کنند، استفاده میکند. برخی سیستمها ممکن است از مواد پلیمری برای کاربردهای خاص استفاده کنند و مواد ضد کف (Antifoaming Agents) برای جلوگیری از ایجاد کف افزوده شوند.

- فرآیند فیلتراسیون

یک سانتریفیوژ شامل یک درام چرخان است که پسماند به آن وارد میشود. چرخش با سرعت بالا، نیروی گریز از مرکز (Centrifugal Force) تولید میکند و مواد با چگالیهای مختلف را جدا میکند. براین اساس، ذرات سنگینتر به بیرون رانده میشوند و روی دیوارهها جمع میشوند، در حالی که مایعات سبکتر در مرکز باقی میمانند. مواد جامد جدا شده (لجن) خراشیده و تخلیه میشوند، در حالی که فاز مایع از طریق یک خروجی جدا می شود و می تواند به وان اصلی برگردد.

- شاخصهای تکمیل فرآیند

- خشکی لجن (Sludge Dryness):

محدوده قابل قبول: در یک فرآیند مناسب، لجن جدا شده باید 20 تا 30 درصد ماده خشک داشته باشند. در غیر این صورت فرآیند سانتریفیوژ باید اصلاح شود.

- ثبات فازهای جدا شده (Separated Phase Consistency):

جداسازی کامل باید منجر به فازهای جامد و مایع متمایز شود.

- شفافیت مایع سانتریفیوژ شده :

محدوده قابل قبول: کمتر از 100 میلیگرم در لیتر جامدات معلق در فاز مایع.

4-شناورسازی (Flotation)

- مواد مورد استفاده

سامانه های شناورسازی معمولاً از هوا یا گاز برای تولید حباب استفاده میکنند. سورفکتانتها (مواد فعال سطحی) یا مواد شیمیایی مانند کفسازها، جمعکنندهها (Collectors)، یا اصلاحکنندهها(Modifiers) مانند سدیم دودسیل سولفات (Sodium Dodecyl Sulfate) و اسیدهای چرب به منظور افزایش چسبندگی آلایندهها به حبابها اضافه میشوند.

- فرآیند فیلتراسیون

این فرآیند شامل مخزن مجهز به دستگاههای هوادهی است که حبابهای ریز را وارد جریان پساب میکنند. سیستمهای دوزینگ مواد شیمیایی به منظور افزایش خاصیت آبگریزی ذرات یا تنظیم pH اضافه میکنند. پساب ورودی با حبابهای هوا مخلوط میشود و ذرات آبگریز به این حبابها میچسبند و به سطح مهاجرت کرده تا لایهای از کف تشکیل دهند. این کف جمعآوری و تخلیه میشود، در حالی که فاز مایع تمیز از پایین مخزن خارج میشود.

- شاخصهای تکمیل فرآیند

- کیفیت کف (Froth Quality):

کف باید متراکم و پایدار باشد تا جداسازی مؤثر انجام گیرد.

- شفافیت پساب (Effluent Clarity):

مایع تصفیه شده باید به طور بصری شفاف باشد.

- محتوای روغن و چربی (Oil and Grease Content):

محدوده قابل قبول: کمتر از 10 میلیگرم در لیتر برای روغنها و چربیها در پساب.

5- جذب سطحی (Adsorption)

- مواد مورد استفاده

جذب سطحی به کمک مواد متخلخلی مانند کربن فعال (Activated Carbon)، زئولیتها (Zeolites)، یا رزینهای مصنوعی (Synthetic Resins) که دارای سطح بالایی برای جذب و پیوند با آلایندهها هستند، وابسته است.

- فرآیند فیلتراسیون

فرآیند جذب سطحی معمولاً از ستونها یا مخازنی پر از مواد جاذب مانند کربن فعال گرانولی (GAC) یا رزینهای مصنوعی استفاده میکند. جریان پساب از بستر جاذب عبور میکند و آلایندهها به سطح مواد جاذب جذب میشوند. پس از مدتی، جاذب اشباع شده و نیاز به بازیابی (Regeneration) یا تعویض دارد. این فرآیند تصفیه، به صورت بچ (Batch) یا مداوم میتواند انجام شود.

- شاخصهای تکمیل فرآیند

- نقطه نفوذ (Breakthrough Point):

جاذب زمانی اشباع میشود که غلظت آلایندهها در پساب خروجی شروع به افزایش کند.

- تستهای کیفیت پساب (Effluent Quality Tests):

محدوده قابل قبول: سطوح آلایندهها باید زیر حد مجاز، مانند کمتر از 0.1 میلیگرم در لیتر برای برخی آلایندههای آلی، باشد.

- ظرفیت جذب نباید بیش از 70 تا 80 درصد از کل ظرفیت برای عملکرد کارآمد باشد.

محدوده قابل قبول: کمتر از 10 میلیگرم در لیتر برای روغنها و چربیها در پساب.

6) سامانه های غشایی (Membrane Technologies)

- مواد مورد استفاده

غشاها از موادی مانند پلیمرها (Polyamides, Polysulfones) یا سرامیک ساخته میشوند که بسته به نوع کاربرد و نوع پساب متفاوت است.

- فرآیند فیلتراسیون

فرآیند های غشایی شامل مجموعه ای از واحدهای فیلتراسیون با فشار بالا به روش های اسمز معکوس Reverse) Osmosis)، نانوفیلتراسیون (Nano-filtration) و اولترافیلتراسیون (Ultrafiltration) است که پسماند از طریق یک غشای نیمهتراوا پمپ میشود. مولکولهای کوچکتر (مانند آب) از غشا عبور میکنند، در حالی که آلایندههای بزرگتر جدا میشوند. غشاها به طور دورهای برای جلوگیری از رسوب شسته میشوند. پمپهای فشار قوی و دستگاههای کنترل جریان اجزای ضروری سیستم هستند.

- شاخصهای تکمیل فرآیند

- کیفیت نفوذ (Permeate Quality):

محدوده قابل قبول: جامدات محلول کل (TDS) کمتر از 500 میلیگرم در لیتر

- افت فشار در غشا (Pressure Drop Across Membrane):

محدوده قابل قبول: افت فشار 0.5 تا 1 بار (7.2 تا 14.5 PSI) معمولاً نشاندهنده رسوب غشا است.

- نرخ شار عبوری (Flux Rate):

محدوده قابل قبول: 20 تا 100 لیتر بر متر مربع در ساعت (L/m²/h)، بسته به نوع غشا.